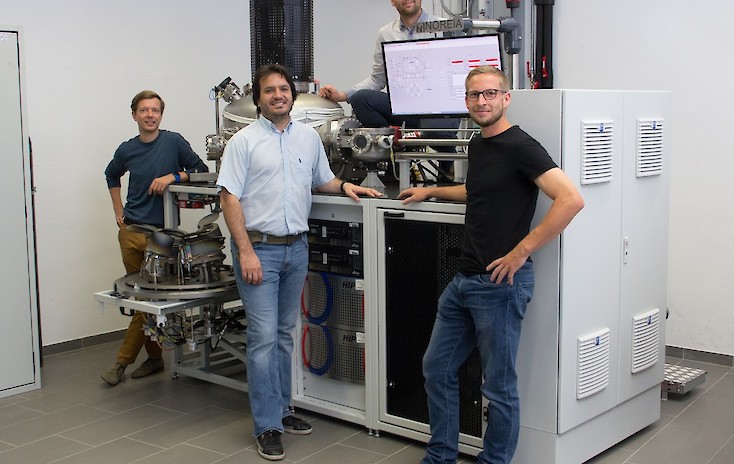

Helmut Riedl, Martin Melik-Merkumians, Philipp Ertelthaler, Stefan Rißlegger (v.l.n.r) (© TU Wien)

Wien (A) Die TU Wien präsentiert die Beschichtungsanlage „Noreia“. Damit werden nun neue Beschichtungsverfahren für die Industrie entwickelt – von der Werkzeugtechnik bis zur Sonnenbrille.

Hauchdünne Schichten können große Auswirkungen haben: Werkzeuge werden durch spezielle Beschichtungen erst richtig stark und widerstandsfähig, Brillen oder Bildschirmen verleiht man damit bestimmte optische oder elektrische Eigenschaften. „Diese dünnen Schichten sind wahre Helden der Werkstoffe und neuer Technologien“, sagt Paul Mayrhofer vom Institut für Werkstoffwissenschaft und Werkstofftechnologie der TU Wien. „Weder Nanochips noch LEDs oder Smartphones kommen heute ohne sie aus.“

Moderne Beschichtungsverfahren sind hochkomplex und werden ständig weiterentwickelt. Allerdings ist es nicht immer einfach, Ergebnisse aus der Grundlagenforschung industriell umzusetzen. Um diese Lücke zu schließen wurde nun an der TU Wien eine neuartige Beschichtungsanlage entwickelt. Sie bietet wissenschaftlich viele neue Möglichkeiten und wurde gleichzeitig so dimensioniert, dass die damit gewonnenen Erkenntnisse möglichst einfach auf industrielle Skalen übertragen werden können.

Erst fest, dann gasförmig, dann wieder fest

Das Grundprinzip der hier verwendeten Beschichtungsverfahren ist einfach: Das Objekt, das beschichtet werden soll, kommt zunächst in eine Vakuumkammer. Dann erzeugt man ein Gas, das aus den passenden Zutaten besteht, die sich dann Atom für Atom am Zielobjekt anlagern.

„Um die gewünschten, oft hochschmelzenden Materialien zunächst in die Gasphase überzuführen, gibt es unterschiedliche Methoden“, erklärt Helmut Riedl, Postdoc im Team von Prof. Paul Mayrhofer. Die TU-Forschungsgruppe beschäftigt sich mit physikalischer Gasphasenabscheidung (kurz PVD, „physical vapour deposition“), die eine Vielzahl von Möglichkeiten in der Materialentwicklung bietet.

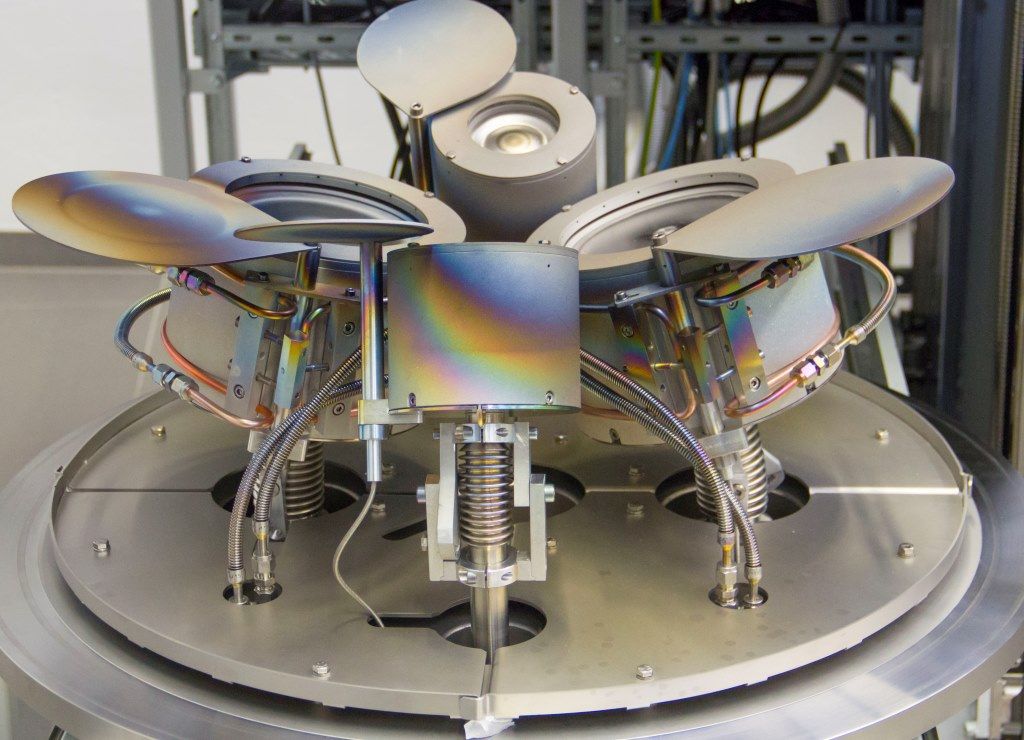

„Die Materialien, aus denen die dünne Schicht aufgebaut werden soll, bringt man in Form von handtellergroßen, massiven Platten in die Maschine ein“, sagt Helmut Riedl. Dort werden diese Platten dann verdampft – beispielsweise durch Beschuss mit hochenergetischen Argon-Ionen. Durch dieses Bombardement wird die oberste Schicht der Platte atomar zerstäubt – selbst wenn sie aus widerstandsfähigen Materialien wie Wolfram besteht, dessen Schmelzpunkt bei mehr als 3400 °C liegt. Der Dampf, der auf diese Weise entsteht, kann dann noch mit verschiedensten Gasen wie Stickstoff oder Sauerstoff vermischt werden, um die gewünschten keramischen, hochstabilen Schichten Atom für Atom aufzubauen.

Wenn die Mischung stimmt und auch alle anderen Parameter – wie etwa Temperatur oder Plasmaintensität – richtig gewählt wurden, dann erhalten die gewonnenen Schichten ihre ausgezeichneten Eigenschaften – etwa eine Härte vergleichbar mit Diamant, eine spezielle Farbe oder eine besondere Art der Lichtemission.

Bohrer aus Stahl oder ähnlichen Materialien werden beispielsweise mit harten keramischen Schichten überzogen. „Das Material dieser Schichten ist weitaus härter und widerstandsfähiger als Stahl oder Hartmetall. Bohrer aus massiver Keramik wären aber wiederum zu spröde“, erklärt Riedl. Erst durch Beschichtungsverfahren können die oft unterschiedlichen Anforderungen an Oberfläche und Inneres eines Werkzeugs oder Bauteils optimal erfüllt werden.

Noreia - Die Götting des Erzes

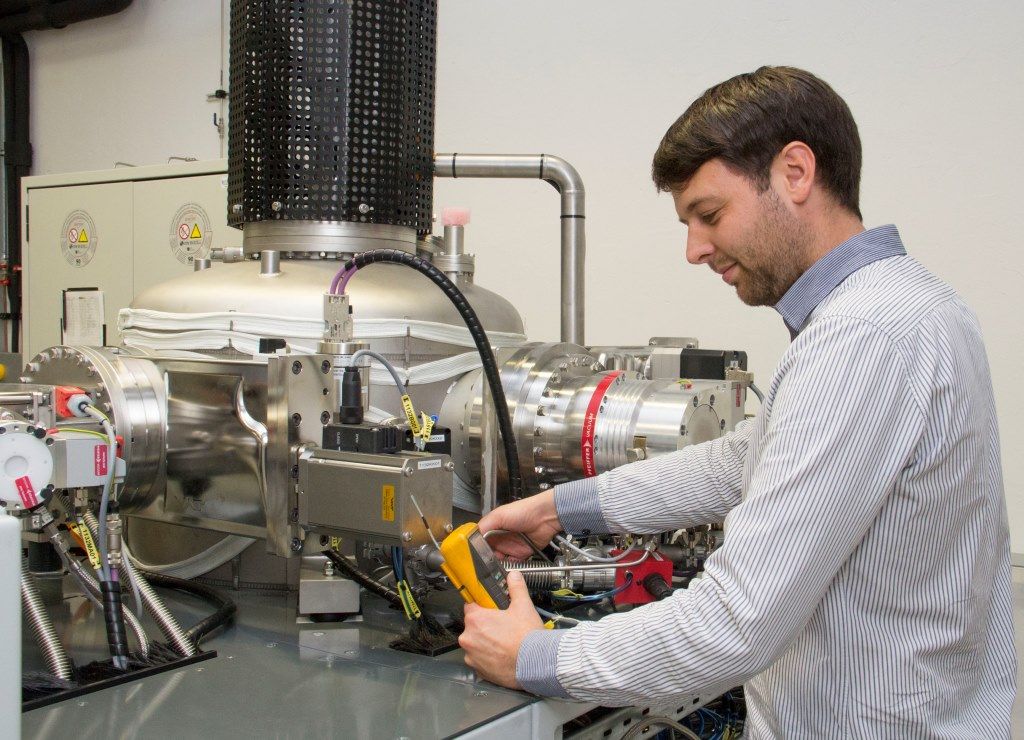

Die Beschichtungsanlage „Noreia“ wird nun offiziell präsentiert. Benannt ist sie nach einer vorrömischen Göttin, die unter anderem mit Bergbau und Erz in Verbindung gebracht wurde. Das Projekt Noreia wurde im Rahmen der Diplomarbeit von Philipp Ertelthaler ins Leben gerufen, der federführend an Konstruktion, Auslegung und Aufbau beteiligt war. Noreia soll dazu dienen, neue Beschichtungen, neuartige Materialsysteme mit extremen Eigenschaften, sowie neue Beschichtungsmethoden zu entwickeln. Die Anlage muss daher deutlich höhere Anforderungen erfüllen als herkömmliche Beschichtungsanlagen. „Wir können extreme Bedingungen generieren - Temperaturen von bis zu 1000 °C und Leistungsdichten, die eineinhalb mal höher sind als in Standardsystemen. Das ist ganz wesentlich für die Bildung neuer, bisher unerforschter Phasen“, sagt Riedl.

Wichtig ist, dass sich die Ergebnisse gut auf industriellen Maßstab hochskalieren lassen, das war schon bei der Konstruktion von Philipp Ertelthaler ein wesentliches Ziel. So können etwa die gewünschten Materialien in Form großer Targets in die Maschine eingebracht werden, genau wie bei industriellen Anlagen. Andere Beschichtungsgeräte für die akademische Forschung sind oft kleiner und unterscheiden sich von industriellen Anlagen so stark, dass ein Übertragen neuer Forschungsergebnisse in den industriellen Alltag äußerst kompliziert ist.

Ein großer Vorteil von Noreia ist ihre ausgefeilte Steuerungstechnik und Sensorik im Sinne von Industrie 4.0 – daran war Martin Melik-Merkumians vom Institut für Automatisierungs- und Regelungstechnik der TU Wien beteiligt. Zahlreiche Sensoren liefern ständig Daten, alle wesentlichen Parameter werden laufend überwacht, sodass man den Beschichtungsprozess ganz gezielt analysieren, steuern und verbessern kann.

Technische Universität Wien

Karlsplatz 13, 1040 Wien

Österreich

+43 1 588 01-0